锦工客户河南某企业是一家以生产钛白粉为主的精细化工产品生产企业,该企业采用硫酸法生产钛白粉产品,在生产过程中排出大量的酸性及中性工业废水(约2000 m3/h),废水中主要含有悬浮物、亚铁及废酸等污染物。企业原来采用一段中和曝气沉淀法处理工业废水,处理效果不好且存在以下问题:连续用石灰乳中和产生的石膏均为黄石膏,黄石膏经济价值低, 后续利用处置困难;曝气采用穿孔罗茨鼓风机曝气,氧气利用率低,曝气量太大浪费能源,处理成本高;氧化曝气密度小造成曝气池面积过大增加投资。为了实现环境效益及经济效益双赢,该企业采用了二段中和—曝气氧化—沉淀工艺对原有钛白粉工业废水处理装置进行了改造。出水水质优于《污水综合排放标准》(GB 8978—1996)的一级标准,同时产出具有经济效益的白石膏副产品。工艺具有占地面积小、运行成本低、处理效果稳定等优点。

废水量及水质要求

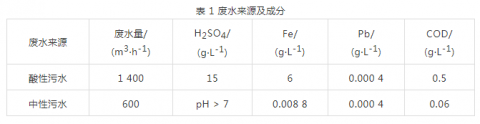

钛白粉生产过程中排出的工业废水主要分酸性废水及中性废水,其成分及水量详见表 1.

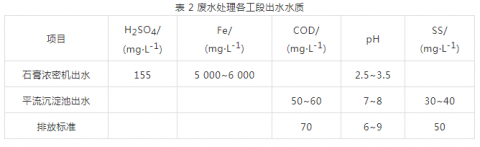

经处理后排水应符合《污水综合排放标准》(GB 8978—1996)中的一级标准,同时考虑远期目标部分指标执行《钛白粉、立德粉工业污染物排放标准》(征求意见稿)中有关要求,要求出水达到pH 6~9、COD < 70 mg/L、SS < 50 mg/L。2

废水处理工艺流程

针对原处理工艺存在的问题、本工程的水质水量特点及处理要求,确定采用二段中和—曝气氧化—沉淀工艺处理钛白粉工业废水,其中一段中和先将酸性污水中的游离硫酸制成白石膏;一段中和产石膏后液再与中性污水混合依次进行二段中和、微孔曝气氧化,后进行絮凝沉淀处理达标外排。废水处理工艺流程如图 1所示。

图 1 工艺流程

将来自钛白粉生产过程的酸性污水(含酸量为1.5%)送至石膏第一反应池内,同时投加石灰石乳液进行充分搅拌反应。在第一反应池出口处设置pH计,通过pH自动控制石灰石乳液投加量,控制第一反应池内溶液pH为2.5~3.0;第一反应池内污水自流至第二及三反应池,再进一步充分搅拌反应,生成白石膏。为增加石膏颗粒及提高石灰石乳的实际利用率,将第三反应池部分底流返回至第一反应池,回流率约为25%~30%;同时为了解决石膏反应池的底部淤积问题,每座反应池设有气提排渣装置,利用压缩空气定期将底部淤积物提升至反应池溢流出水通道。

石膏反应池反应后的污水溢流至石膏浓密机,经石膏浓密机沉降后,浓密机上清液排至中和池继续处理。石膏浓密机底流由水泵送至离心分离机进行过滤分离,产出副产品白石膏外销(含水率约10%),石膏滤后液回流至浓密机。

将石膏浓密机上清液和钛白粉生产过程产生的中性污水送至中和池,同时加入石灰乳液及鼓入空气进行充分搅拌反应,石灰乳液的投加量由中和池出口处的pH计自动控制。中和池出口处溶液pH设定为8.5。为了保证出水水质达标,必须将水中二价铁离子氧化成三价铁,因此在中和池后设置氧化池,并在氧化池内用罗茨鼓风机鼓入空气进行曝气氧化。为了提高曝气强度和氧利用率,曝气采用防堵塞硅胶微孔曝气管,产生气泡直径范围为1.0~3.0 mm,氧实际利用率可达到20%~25%。

为加大矾花,提高沉降速度,在氧化池出口处投加PAM凝聚剂,经混合后,自流至现有平流沉淀池澄清;达标上清液部分回用或外排。沉积在平流沉淀池池底污泥由吸泥机送至泥浆储存池;泥浆储存池泥浆固含量为5%~10%,由泵加压送至山顶上压滤工序板框压滤机进行过滤分离,黄石膏滤饼暂堆存山顶渣库,晒干后堆存,其中泥浆池及压滤机利用现有设施。3

主要构筑物设计

(1)酸性废水调节池。设计尺寸为36 m×44 m× 4 m矩形水池1座,有效容积为5 500 m3,实际停留时间约为4 h,内设污水提升泵(4用1备)。

(2)中性废水调节池。设计尺寸为16 m×44 m×4 m矩形水池1座,有效容积为2 400 m3,实际停留时间约为4 h,内设污水提升泵(4用1备)。

(3)石膏反应池。反应时间按4 h计,设置4个系列并联运行,每个系列均采用D 9 000 mm×9 000 mm石膏反应池3台,每台石膏反应池有效容积为500 m3,钢筋混凝土结构,池内衬玻璃钢及瓷板防腐或池内衬橡胶防腐。每台反应池采用三叶双层桨叶搅拌机1台,内设气提定期排渣设施1套,每隔10 min排渣1次,每个系列设回流泵1台。

(4)石膏浓密机。按废水停留时间取70 min计,设置4个系列并联运行,每个系列均采用1台D 20 000 mm石膏浓密机,有效高度为3 700 mm,钢筋混凝土结构,池内衬玻璃钢防腐。每台浓密机配底流输送泵(1用1备)。

(5)离心分离机。石膏(CaSO4·2H2O)含水率10%时产量为1 046 t/d,采用全自动底排式VZU160/6.3G型离心分离机12台,分成2组,每组6台离心分离机,每组设置1套控制系统,控制组内各离心分离机的运行顺序,每台离心机配置1台控制柜及变频柜。

(6)中和池。按污水停留时间20 min计,中和池分成4个系列并联运行,每个系列中和池采用3.5 m×11.5 m×5 m矩形水池1座,每台有效容积为201 m3,以空气搅拌为主及机械搅拌为辅。

(7)曝气氧化池。氧化池分成4个系列,每个系列氧化池采用28.5 m×11.5 m×5 m矩形水池1座,污水停留时间2.5 h,每座氧化池有效容积为1 400 m3,罗茨风机曝气强度为18 m3/(m2·h),曝气器采用D?90 mm×1 000 mm型防堵塞硅胶曝气管,池内衬玻璃钢及瓷板防腐。配套离心式鼓风机(2用1备)。

(8)平流沉淀池。设计尺寸为100 m×25 m×3 m矩形水池1座,设计表面负荷为0.80 m3/(m2·h),平流沉淀池配桁车式吸泥车。4

运行效果分析

各工段出水水质见表 2。

工艺经济分析

本工程总投资约1.6亿,平均单位总运行成本为1.25元/t(包括电费、药剂费、职工薪酬等,不含固定资产折旧费)。废水处理过程中可产生白石膏,其外售单价按30元/t计,白石膏销售收入约1 035万元,抵扣后直接成本为0.65元/t。6

结论

工程2013年6月正式投产运行,截至2017年11月已经稳定运行4 a多,工程实践表明,采用二段中和—曝气氧化—沉淀工艺处理钛白粉工业废水切实可行,其具有占地面积小、运行成本低、处理效果稳定等优点,另外运行及设计过程中经验总结如下:

(1)采用定期气提方式将反应池底部淤积物及时排出,可以解决大尺寸石膏搅拌池底部容易淤积问题,气提排渣周期可根据水质变化进行相应调整。

(2)氧化池高曝气强度及氧利用率的工艺设计可以降低氧化池工程投资、占地面积及曝气能耗。防堵塞硅胶曝气管通过定期对曝气管进行高压及化学清洗可以有效解决微孔曝气管结垢堵塞的问题,清洗周期根据风压及风量的变化确定,约为2~3个月。

(3)工艺采用先控制适宜pH产出白石膏的方法不但可以提高出水的水质稳定性,且白石膏的外售收入可以降低工艺直接运行成本,同时降低黄石膏产量及处置难度。

(4)将最后1座石膏反应池溶液回流至石膏第一反应池,除了可以增大白石膏颗粒外还可以节约10%~15%的石灰石乳用量,同时一段中和采用石灰石乳替代石灰乳作为中和剂可以降低运行成本。

山东锦工有限公司

地址:山东省章丘市经济开发区

电话:0531-83825699

传真:0531-83211205

24小时销售服务电话:15066131928